Fundición sin papel, fidelización de los distribuidores y optimización de recursos, entre los proyectos destacados de Atlas

Atlas Tecnológico es una plataforma de colaboración entre empresas que giran en torno a la innovación, la tecnología y la industria. La ventaja de este ecosistema reside en aprovechar el conocimiento, compartir experiencia y colaborar en nuevos proyectos, y por eso en este artículo os contamos tres proyectos destacados que son muestra de esa sinergia entre corporaciones.

Desde Armadillo Amarillo han llevado a cabo el desarrollo de una aplicación móvil mejorar la atención y fidelización de los distribuidores de STIHL, ya que la multinacional necesitaba un único canal para administrar todas las comunicaciones de los diferentes departamentos de la compañía con su red de distribuidores.

Como partner tecnológico y asesor, Armadillo Amarillo se encarga de crear, diseñar, programar e integrar todo tipo de plataformas digitales. En este caso ha desarrollado una app basada en módulos dirigidos a centralizar la comunicación empresarial, mejorar el control de stock, agilizar el proceso de compra y facilitar servicios de formación a los distribuidores. De esta forma, STIHL ha conseguido evitar más de 80.000 emails, 100.000 llamadas y ahorrando en torno a 10.000 horas.

En el entorno Covid actual las empresas se enfrentan a un doble reto, tener control y visibilidad de los recursos disponibles, y sacar el máximo partido de los mismos, por parte de los jefes de área o gestores de equipos. Y desde el punto de vista de los equipos, las personas necesitan garantizar un entorno de trabajo seguro y flexible, además de tener una visibilidad clara de las tareas a desarrollar para no frenar la actividad con los clientes.

Por eso Ayesa, una compañía de servicios tecnológicos integrales, ha creado un cuadro de mando para la gestión y el avance de los trabajos, una plataforma integrada que permite a los empleados saber la carga de trabajo que tienen asignada, desde dónde trabajan, organizando los puestos de trabajo y el acceso a las instalaciones con control Covid.

A los gestores de equipos o jefes de área les da visibilidad de las personas que tienen, pudiendo asignar tareas a cada una de ellas y controlar la ocupación de espacios. Las ventajas que conlleva son visibilidad, control, optimización de recursos, reducción de costes, eficiencia energética y accesibilidad.

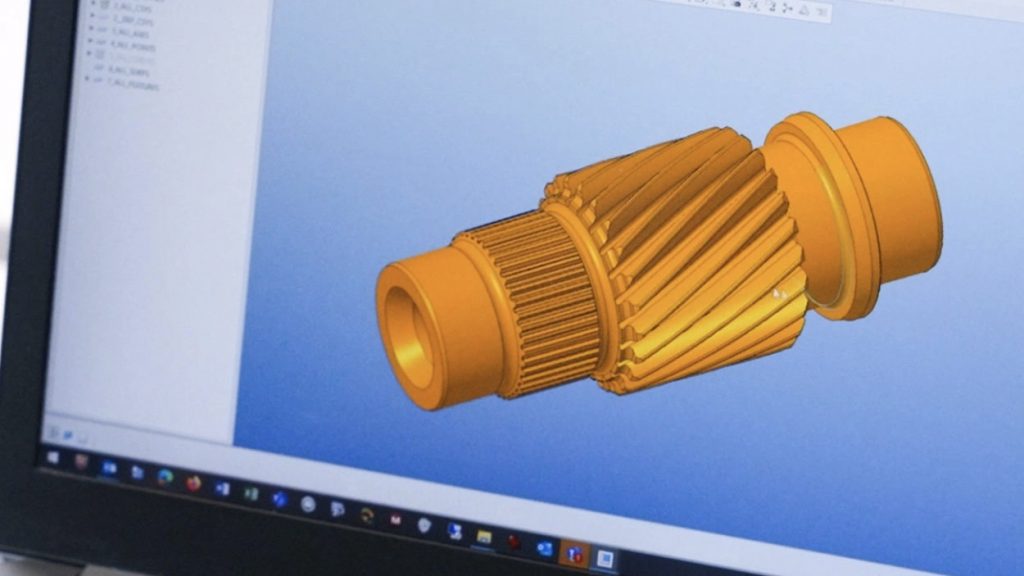

Fundiciones Fumbarri tenía el reto de mejorar sustancialmente su calidad, agilizar las entregas a sus clientes y aumentar su margen. Otro de los objetivos era tener información en tiempo real de las piezas fabricadas y la trazabilidad completa de la fabricación, con el fin de conocer en todo momento el cumplimiento de las entregas y calidad requerida.

Para ello requería un sistema de guiado de sus operarios que les marcase en cada punto del proceso las diferentes acciones a realizar y en caso de problema pudiese ser reportado y solventado rápidamente. Por último, los gastos de energía constituyen un porcentaje altísimo del coste de la pieza, y el aprovechamiento correcto de dichos elementos es fundamental en la reducción de costes.

Con la implantación de la plataforma ofrecida por Kaytek Digital Business se han digitalizado todos los activos, procesos productivos, de mantenimiento y calidad. De esta forma, con la introducción de dispositivos de movilidad, se capacita al operario en sus labores y se le guía automáticamente en sus operaciones, reduciendo el error humano y el tiempo de formación, de manera que es posible reportar incidencias o no conformidades (evidencias en forma de imagen/video/audio). Además, la recolección de información en tiempo real de los hornos y máquinas con la utilización de Inteligencia Artificial ha permitido optimizar los costes de fabricación y mejorar las secuencias de función, fundiendo más elementos en menor tiempo y con menor coste.