«Todo puede hacerse mejor», la base del método Lean Manufacturing

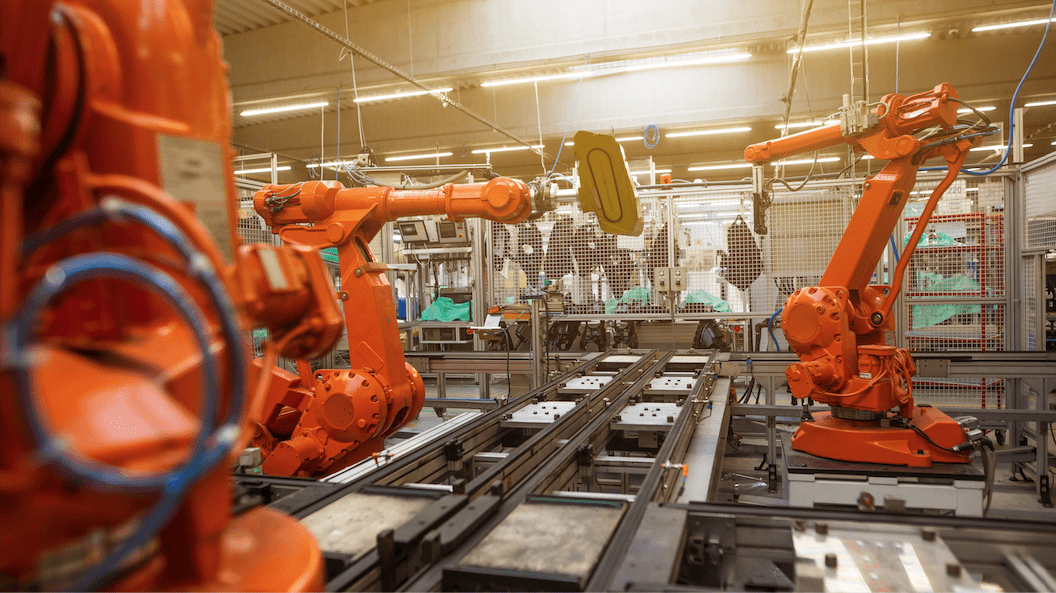

El modelo de gestión Lean Manufacturing tiene como objetivo minimizar las pérdidas y maximizar el valor añadido al cliente. Es un sistema que nació en la industria automovilística y se exportó a todo tipo de empresas. Su éxito en la mejora de la competitividad empresarial, ya que se sustenta principalmente en la idea de que “todo puede hacerse mejor”, de tal manera que en una organización debe existir una búsqueda continua de oportunidades de mejora.

Esta metodología fue concebida en Japón por Taiichi Ohno, director y consultor de la empresa Toyota, quien se fijó en que antes de la guerra, la producción japonesa era muy inferior a la estadounidense. Después de la guerra, Ohno visitó Estados Unidos, donde estudió a los principales pioneros de productividad y reducción de desperdicio del país como Frederick Taylor y Henry Ford.

Ohno se mostró impresionado por el énfasis que los estadounidenses ponían en la producción en masa de grandes volúmenes por encima de la variedad, y el nivel de desperdicio que generaban las industrias en el país más rico de la posguerra. Cuando visitó los supermercados tuvo un efecto inspirador inmediato, ya que vio un ejemplo perfecto de su idea de manejar inventarios reducidos, eliminar pasos innecesarios y controlar las actividades primarias y dar control al que hace el trabajo (en este caso el cliente) como apoyo a la cadena de valor.

El motor principal del método Lean Manufacturing son los principios que lo definen. Identificar cuál es el valor para el cliente es fundamental ya que, aunque es creado por el producto, el que lo percibe es el consumidor, por tanto las empresas tienen que aprender a conocer la importancia que les da su público para saber, entre otras cosas, cuánto estaría dispuesto a pagar ese público.

También es importante tener identificados todos los aspectos de la cadena de valor, como el desarrollo de productos, las materias primas, el envío y el uso del cliente. Tener ese aspecto claro permite entender los procesos, sus materiales asociados, el transporte y todas sus características, para descubrir dónde se agrega valor y dónde no existe.

Desarrollar una cadena de valor que fluya continuamente es otro aspecto clave en el que incide el método Lean, es decir, dividir las actividades de producción en la mayor cantidad de estaciones y enlazar estas operaciones paso a paso sin WIP (Work In Process) entre pieza y pieza, y sin baches de tiempo. De esta manera se realiza la pieza adecuada, en el momento adecuado y en la cantidad adecuada, y no se producen retrasos que generen desperdicio.

El “pull” es otro punto clave de Lean, que consiste en un enfoque alternativo según el cual todos los productos se fabrican en función de los pedidos de los clientes, de forma que no se produce nada de antemano, a fin de no incurrir en desperdicios por sobre-inventario.

Por último, la mejora continua como principio de que “todo puede mejorar” en cada uno de los pasos del proceso como en la producción en sí, representa un avance consistente y gradual que beneficia a todos. Se dinamizan los esfuerzos del equipo para mejorar a un mínimo coste conservando el margen de utilidad y con un precio competitivo cumpliendo con las especificaciones de entrega en el tiempo y en el lugar exacto así como en cantidad y calidad sin excederse.

Para identificar correctamente los despilfarros en una empresa, Ohno ideó una clasificación en siete categorías, que son la sobreproducción, que es cuando produce más cantidad de la necesaria y en la que se implican muchos recursos; las esperas, ya que el flujo del proceso se interrumpe y el personal o la máquina están inactivos temporalmente; el transporte, ya que muchas veces el movimiento de los recursos no genera beneficios u ocasiona más gasto; sobreprocesado, una mala definición del proceso o problemas no atacados de origen pueden causar un mayor procesamiento posterior; inventario, ya que un exceso de existencias requiere más espacio o más mano de obra; movimiento, porque el tiempo que se dedica a mover material no aporta valor añadido al producto es un desperdicio, y los defectos, que siempre son un desperdicio ya que se consumen los mismos recursos que para fabricar un producto bueno pero genera problemas en las etapas siguientes, pudiendo llegar a ser muy grave si el defecto le llega al cliente.

Son muchos los beneficios resultantes del Lean Manufacturing, como un incremento de productividad y rentabilidad, que además repercute en el propio valor de la empresa gracias al también incremento en productividad y reducción en los plazos de entrega, así como una disminución de los costes de producción y almacenamiento de stock.

Es una decisión que debe reflexionarse en profundidad y saber que es una carrera de fondo, un proyecto que llevará años tener implantado de una forma satisfactoria ya que muchas veces supone hacer un cambio de estructura y sobre todo de filosofía en la empresa, un proceso que cuesta de implantar y que implica a toda la compañía.

El método Lean, como otras tendencias que marcan el mundo de la Industria 4.0, está presente en los programas de Fom Talent, de la mano de Laura Izquierdo García, especialista en Lean Digital, y que además ha desarrollado varios proyectos de mejora y optimización de procesos en empresas de diferentes sectores durante su trayectoria.