Construyendo gemelos humano-digitales: cómo el sector industrial puede adoptar la automatización inteligente

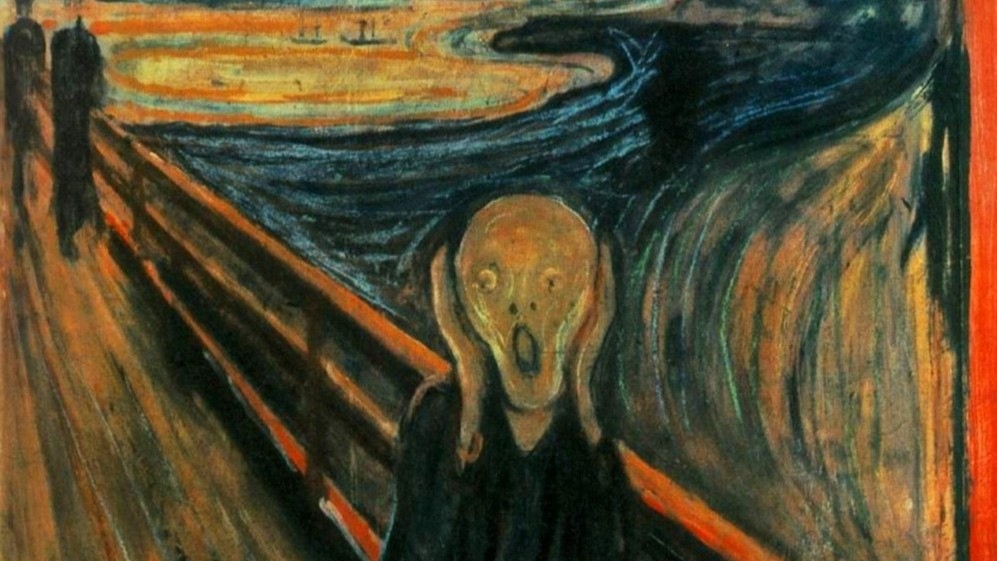

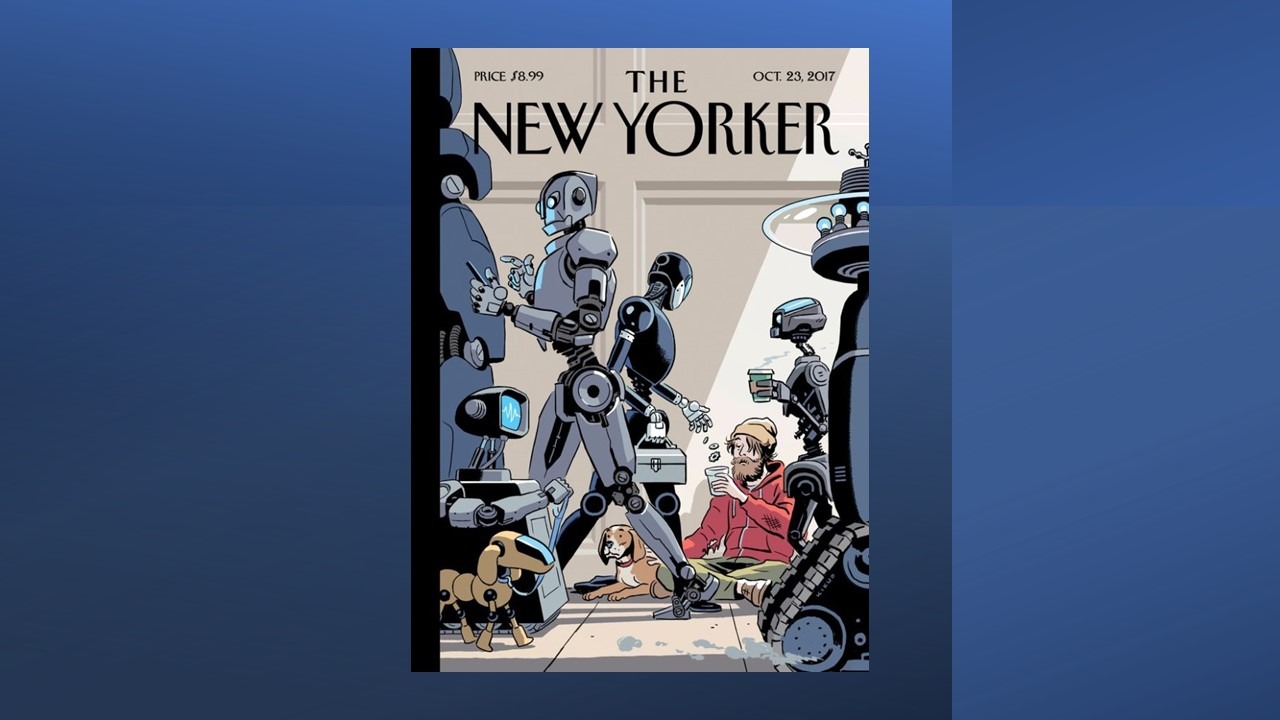

¡Los robots nos van a quitar todos los trabajos! Nos van a sustituir.

¿Has oído alguna vez algo así? Las generaciones más jóvenes están especialmente preocupadas por la amenaza de que serán reemplazados por las máquinas. Casi el 40% de los trabajadores de la Generación Z teme que los robots les sustituya, según una encuesta de CNBC/SurveyMonkey de 2019.

La buena noticia es que el futuro puede no ser tan sombrío para la fuerza de trabajo. De hecho, hay razones para creer que las cosas pueden resultar bastante diferentes, especialmente en los sectores que menos os esperáis. Un estudio de Cowen Research sugiere que el uso de robots tiende a generar más necesidad de ‘trabajo humano’ en el entorno de los almacenes y la logística. Y como señala el economista David Autor en una TEDTalk de 2016, la introducción de cajeros automáticos en los bancos contribuyó a ¡duplicar! el número de responsables de caja unos 45 años después.

Y, aunque nadie puede predecir el futuro, la pregunta sigue en pie: ¿Por qué la tecnología, y la automatización en particular, son considerados una amenaza existencial? Este sentimiento de alienación es realmente la cuestión principal. Para resolverlo es necesario un cambio de paradigma: centrarse en las personas a todos los niveles para determinar cómo le ayudan las nuevas tecnologías.

Para este cambio es fundamental promover la colaboración entre el hombre y la máquina en lugar de considerar a ambos como adversarios. No se trata de humanos contra máquinas, sino de humanos más máquinas. Dicho esto, ¿qué pasaría si la Inteligencia Artificial y la automatización se construyeran teniendo en cuenta a las personas? La creación de sistemas que piensen, aprendan y se adapten junto a la mano de obra industrial introduce la automatización inteligente en el almacén y en toda la cadena de suministro.

Se me ocurren tres maneras de cómo el sector industrial puede adoptar la automatización inteligente.

· Aumentar la mano de obra para que pueda funcionar dentro del Internet industrial de las cosas.

La realidad aumentada y mixta están ayudando a salvar la distancia entre las tareas realizadas en el mundo real y la asistencia a las innovaciones dentro de las plataformas digitales. Como experiencia interactiva en la que los objetos del mundo real se mejoran con información perceptiva generada por ordenador, la realidad aumentada tiene el potencial de transformar el espacio de trabajo industrial y al trabajador.

La progresión natural desde un entorno no digitalizado es aumentar ciertos aspectos para mejorar a los humanos. Esto representa un campo de juego perfecto para que los trabajadores se formen y se preparen para escenarios de la vida real. Estos escenarios también pueden servir a los departamentos de personas a la hora de tomar decisiones. Al fin y al cabo, representan una base justa de comparación. Pero el aumento va más allá. Los wearables industriales, como las gafas de realidad mixta, los sistemas de audio y los escáneres de códigos de barras portátiles, pueden conectar a los trabajadores del taller con el Internet de las cosas.

Unas gafas de realidad mixta permiten a los trabajadores mejorar su rendimiento mediante atajos tecnológicos, a recibir asistencia remota y ayudan a los nuevos trabajadores en su formación. Son una excelente ayuda si son adoptados para mejorar la experiencia del trabajador a la hora de compartir tareas con un robot o, mejor dicho, cobots o robot colaborativo.

El trabajador humano sigue aportando algunas cualidades muy valiosas, como la flexibilidad, el aprendizaje instantáneo y la toma de decisiones inmediata, que lo hacen indispensable en el futuro más cercano. Por tanto, la automatización funciona mejor cuando ayuda a racionalizar los procesos y luego pasa a manos humanas los trabajos que los robots no pueden realizar. Sin embargo, ese punto de traspaso puede seguir representando una brecha que debe ser salvada por tecnología complementaria, como los dispositivos portátiles.

· Digitalizar la mano de obra para proteger la seguridad laboral de los trabajadores y hacerlos más eficientes.

Los avances con la realidad aumentada y mixta que comentaba antes y los robots en el espacio industrial ayudan a los trabajadores a tener más información delante de sus ojos, oídos y manos. Esto les ayuda a dominar sus trabajos con mayor eficiencia, mayor precisión y menos esfuerzo físico.

Ya se empiezan a ver gemelos digitales humanos gracias a la ayuda de wearables y los datos anónimos que las empresas reciben de los trabajadores que los llevan. Este tipo de datos puede ser un activo crucial, ya que se recogen de abajo a arriba para complementar los sistemas tradicionales de ERP, WMS o BI para perfeccionar los datos que ya se encuentran en estos sistemas.

El espacio industrial podría enfrentarse a una escasez de trabajo con el avance exponencial de la tecnología, por lo que el bienestar de los trabajadores es una preocupación clave que las empresas deben abordar más pronto que tarde si quieren abrazar la industria 5.0. Sin embargo, esto depende de la calidad de los datos y de los conocimientos prácticos que permiten.

La digitalización y modernización de la mano de obra industrial hace que el trabajo sea más seguro y reduce los errores. Según la Organización Internacional del Trabajo, se estima que cada año se pierden casi 3 billones de dólares en todo el mundo debido a errores y lesiones relacionadas con el trabajo. Ideas de apoyo como edge computing, la conectividad con la nube y los aparatos útiles que operan en la esfera de la IO podrían recortar esa cifra y reducir los puntos de peligro. Los dispositivos pueden ofrecer información háptica, visual y sonora en un momento crítico para que los trabajadores reduzcan sus posibilidades de error.

· Perfeccionar los datos para obtener información procesable que ayude a las empresas y a los trabajadores.

Una cosa es recoger datos de los wearables, cámaras, sensores y rastreadores GPS de los dispositivos de los trabajadores. Pero los datos no son información útil si no se convierten en conocimiento. Conectar los puntos de datos dentro del espacio industrial puede ser más complicado que en otras industrias.

El IoT industrial, o iIoT, sensores y plataformas de datos que proporcionan datos a las redes centrales, ofrece a las empresas acceso a datos que ayudan a la toma de decisiones. Por ejemplo, la captura de metadatos e información de los sensores puede ayudar a contextualizar todo, desde el recuento de pasos y las marcas de tiempo hasta las lecturas de temperatura y el estado de la batería de los dispositivos conectados. Disponer de metadatos de todos y cada uno de los trabajadores conectados a lo largo de la cadena de suministro permite obtener una visión general de todos los procesos de almacén de una empresa y facilita la toma de decisiones basada en datos. No hace falta decir que estos datos son anónimos.

Las empresas con conocimientos pueden descubrir fallos en los procesos y trazar el movimiento de los trabajadores en mapas de calor. Los trabajadores, a su vez, son más eficientes en sus tareas cuando están ‘aumentados’ o trabajan junto a soluciones robóticas, mientras que los datos que recogen ayudan a las empresas a tomar decisiones más inteligentes sobre el flujo de trabajo y los procesos dentro de la empresa.

Ya veis, a medida que una fuerza de trabajo más aumentada, conectada y digitalizada tome forma dentro del sector industrial, iremos viendo la automatización inteligente en acción en una industria que emplea a varios millones de personas en todo el mundo. Hagámoslo bien.

José Luis Casal es colaborador de Atlas Tecnológico, CMO de Booker y advisor en Kabel Sistemas, OpenExO, Taalentfy, LUAFund. @jlcasal

José Luis Casal

José Luis Casal