¿Qué es el “Digital Twin” y su hilván, el “Digital Thread”?

El “Digital Twin” (en adelante DT o Gemelo Digital, en español) es un término acuñado en el 2002, por el Dr. Michael Grieves de la Universidad de Florida, cuando estaba vinculado con la NASA. Como concepto tiene muchas acepciones, pero la mía vendría a resumirse como “la réplica, en formato digital, de un producto o instalación industrial, contemplando su conceptualización (desde el diseño hasta la especificación de detalle), tanto como su funcionamiento (desde la puesta en marcha hasta su obsolescencia)”. Esta forma dual de entenderlo, entre lo que se afirmó que tendría que ser (un modelo simulado) y cómo fehacientemente se está comportando (un activo sintetizado), no nos ha de despistar sobre el imperativo adjetivo “digital”, remarcándonos que todas las entidades y sus vínculos son completamente digitales.

Dicho esto, y antes de ahondar en el término, hay una primera perspectiva a considerar: a qué nos referimos con DT, ¿al producto o al proceso? Si hacemos la ingeniería de un producto, el DT estará cubriendo la gestión de la duplicidad entre el producto, modélicamente definido, y cada una de las utilizaciones de sus realizaciones (otros diríamos instanciaciones); si, en cambio, estamos enfocándonos a un proceso industrializado, entonces estaremos contemplando la relación entre el ‘layout’ de la planta diseñada y la productividad lograda.

Esa duplicidad, que nos permite disponer de esa copia/réplica en formato digital, nos provoca cierta confusión, pues, hasta no hace mucho, lo digital se etiquetaba como virtual, en contraposición a lo real. Pero, del mismo modo que, por ejemplo, nos ha pasado con el dinero y el papel moneda, ambas realidades, la material y la digital, conviven y representan lo mismo.

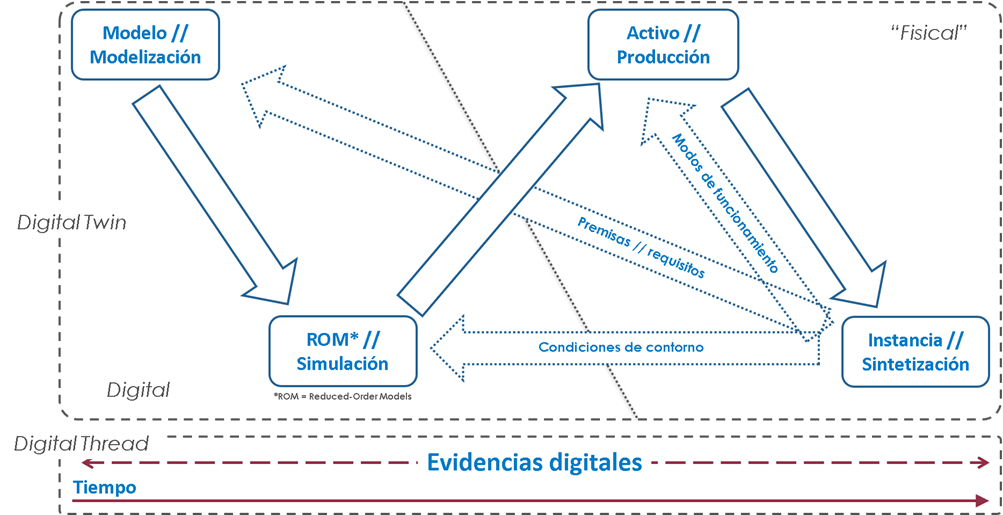

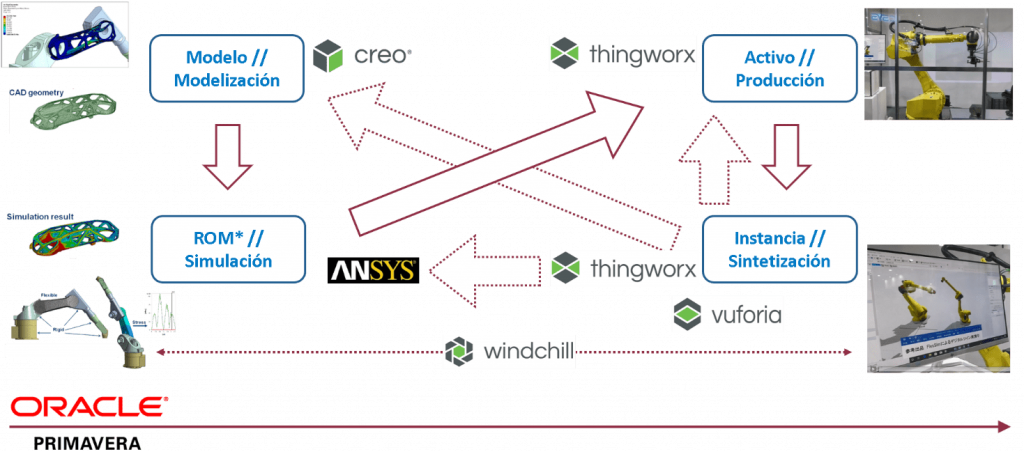

Como habréis visto, mi propuesta consta de un acercamiento en cuatro pasos, incluyendo ambas parejas: tanto de producto versus proceso, como de físico versus digital. Con esta perspectiva, buscamos representar el todo holístico, mediante una secuencia cíclica considerando las siguientes fases: modelización, simulación, realización y sintetización. Vayamos, pues, por partes.

Para la modelización, utilizaríamos las herramientas de CAX (“Computer Aided anything”) con las que perfilar, matemáticamente, las formas, funciones y ensamblajes del resultado esperado. De igual forma, tratándose de una instalación, utilizaríamos herramientas BIM (“Building Information Management”), para el diseño constructivo.

A renglón seguido, durante la simulación, utilizaríamos las herramientas de CAE (“Engineering”), para avanzar futuros comportamientos y, así, validar los escenarios de uso planteados. Para el planteamiento de una instalación, utilizaríamos las herramientas de simulación de procesos, que nos mostrarían los flujos estimados, con los que validaríamos el proceso operativo preestablecido.

Una vez todo validado, pasaríamos a la realización (mediante su instalación o construcción), en la que acontece su utilización o producción. A partir de ese momento es cuando podemos empezar a obtener información “de retorno”, digitalizadamente, mediante los sensores insertados, que nos proporcionarán de las evidencias del comportamiento, de forma efectiva. Entrecomillo “de retorno” porque es obvio que podemos hacer “moviola”, pero no retrasar el reloj.

Y, por último, es la etapa de la sintetización la que marca la diferencia significativa, entre producto y proceso, pues, con la información recabada se estará en posición de mejorar el rendimiento, en el caso de un producto o la productividad, en el caso de una instalación industrial, contrastándolo con lo simulado previamente.

Así, en el caso de un producto industrial de un fabricante-propietario, vendido a otro fabricante (en un escenario B2B), capacitado para comunicarse gracias a la IoT (“Internet of Things”) incorporada, le permitirá recabar la información puntual de su verdadero comportamiento, para confrontarla con la simulación previamente hecha.

Y, para el fabricante-huésped, que se habrá comprado e instalado una máquina inteligente, dotada con PLC[1] y conectada a su plataforma de IoT industrial, mediante las soluciones SCADA[2]/MES-MOM[3], finalmente, podrá disponer de las evidencias con las que estimar su verdadera productividad, contraponiéndola con la que estimó en su adquisición y simulación previa, si es que la hubo.

Digital Thread

Si lo anterior se nos sugiere enrevesado, según la publicación de la “IoT Analytics”: “How the world’s 250 Digital Twins compare? Same, same but different.”[4] podríamos llegar a las 252 realizaciones del concepto DT. A pesar de que son muchas, no es del todo sorprendente, cuando observamos las tres dimensiones que contemple el artículo: la estructuración jerárquica de los productos, las diferentes fases evolutivas de su ciclo de vida y las utilizaciones más comunes, donde se aplica el término. A tener en cuenta que, todo lo anterior, hace referencia a una perspectiva de empresa industrial, centrándonos es su capacidad, pero, si aplicamos el término de gemelo digital a la empresa, como un todo -aunque no sea industrial, os recomiendo seguir a Sylvia Díaz-Montenegro[5] en “GOLEM #2: el despertar”[6].

Esto nos muestra que el concepto es más una aspiración, o término-paraguas, que una concreción determinista y, por lo tanto, sujeta a bastante deliberación. De todas formas, desde el inicio acuñado por el Dr. Michael Grieves, hasta el artículo mencionado, aunque muchas afirmaciones se han ofrecido, en todas subyace la misma premisa: la digitalización.

Convendrá diferenciar aquí la digitalización de la digitación. Según un consenso más o menos general, la digitación es el mecanismo de pasar de una señal analógica a un dato digital, mientras que la digitalización es el proceso de tomar decisiones, mediante herramientas digitales. Un módem sería el caso de la primera definición, mientras que una herramienta de CAD, o un e-commerce, serían referencias de la segunda. Algo relevante, pues, no siempre ambas van de la mano.

Por ejemplo, “antes”, los sistemas de información gerencial trasponían los albaranes en papel, para disponer de un registro digital entendido, no como evidencia, sino como una entidad procesable digitalmente, para así transmitir la información disponible, con el que tomar posteriores decisiones, rápida y cuidadosamente. Cuando este albarán-papel se sustituye, ahora, por una PDA con un lector de infrarrojos, entonces la firma subyace como el acto digitado del visto bueno que confirma la recepción.

Algo parecido está sucediendo en el ámbito industrial o, para ser más genérico, en la ingeniería. La adopción de herramientas digitales, como el CAD (por no ir a la utilización de las iniciáticas calculadoras) acercó la digitalización al ámbito del desarrollo, favoreciendo la eficiencia de las disciplinas ingenieriles, relacionadas con la conceptualización de elementos materiales. Aunque ha sido últimamente, después de que la sensorización haya permitido disponer de una señal digitada, junto con las ubicuas y asequibles comunicaciones, llevarla por todas partes, cuando lo ‘all-digital’ ha llegado para quedarse y transformar la forma en cómo las empresas, de base industrial, aportan su valor a la sociedad.

Este fenómeno es algo que empieza con la enseñanza en el ámbito de la ingeniería: a pesar de que se enseñe a diseñar/desarrollar productos y/o instalaciones, mi opinión es que su futuro pasará por la conceptualización y concreción de DT -en alguna de las 252 facetas. Es decir, el esfuerzo no estará, solo, en definir una serie de funciones, que conformen un producto para acabar ser determinado en un activo, sino que se tendrá que incluir la definición de un sistema de prestaciones que acontecerá en forma de plataforma, está claro, digital.

Por eso, a día de hoy, tiene todo el sentido “digital” que todo el proceso, desde la conceptualización hasta la servicialización, pasando por su manufactura/construcción y operación, se haga en formato completamente digital, es decir, con evidencias digitadas y aplicaciones digitales.

Antes de cerrar quisiera hacer una aparte y destacar que, al referirnos a una instalación, estamos empleando el sentido más amplio del término, incluyendo desde las instalaciones de procesos manufactureros hasta construcciones civiles, pasando por edificios, tanto sean residenciales como de servicios (oficinas, escuelas, hospitales, ..), para destacar que, todo el movimiento que está habiendo en el sector de la construcción, o ingeniería civil, alrededor del ámbito BIM, lleva el mismo decurso que los productos industriales, de forma que la materia (átomo) esté al control y explotación del dígito (bit) y que los procesos, de pensamiento y decisión, están tocados por un cambio ineludible, en lo que conviene no perder el hilo. De entendimiento y de seguimiento/trazabilidad.

Concluyendo y cerrando el hilo argumental, es conveniente hacer una última mención al que, algunos, denominan “Digital Thread”. Otra acepción que quiere poner énfasis en la perspectiva transversal (o de ciclo de vida) de los productos/instalaciones, de tal forma que, si el producto se transforma en Digital Twin, el proceso se focalizará en el Digital Thread, para disponer de un concierto digital, que nos permita acelerar y no quedar embarrancados en una ristra de bancos de datos, no entrelazados, que acaben provocando, contrariamente, una ralentización de los procesos de decisión.

Carlos Cosials Ruiz es Industry 4.0 Sr Biz Consultant de Integral Innovation Experts

[1] PLC: Programmable Logic Control (ordenadores específicos de control de automatismos industriales)

[2] SCADA: Supervision Control and Acquisition Data (sistemas de control de PLC)

[3] MES/MOM: Manufacturing Execution Systems / Manufacturing Operations Management (aplicaciones para la gestión de la actividades en planta)

[4] https://iot-analytics.com/how-the-worlds-250-digital-twins-compare/

[5] https://www.linkedin.com/in/sylviadiazmontenegro/

[6] https://atlastecnologico.com/golem-2-el-despertar/

Carlos Cosials Ruiz

Carlos Cosials Ruiz