La casa lunar de la NASA impresa en 3D y el telescopio Magallanes deslumbran en el gran evento de tecnologías de fabricación

En el International Manufacturing Technology Show (IMTS) que organiza en Chicago la Association For Manufacturing Technology (AMT) de la mano de Hannover Messe, el mayor evento sobre producción industrial de EEUU, con una superficie de exposición de 1,2 millones de metros cuadrados, la estrella ha sido… la impresión 3D. Ya advertíamos en el número 3 de ATLASTECH REVIEW que “la ‘pesadilla existencial’ de Ford renace”. Protagonismo de la fabricación aditiva en el novedoso espacio de propuestas innovadoras del certamen, AM4U Area, y en dos de las presentaciones estrella del evento, con impacto en la carrera espacial.

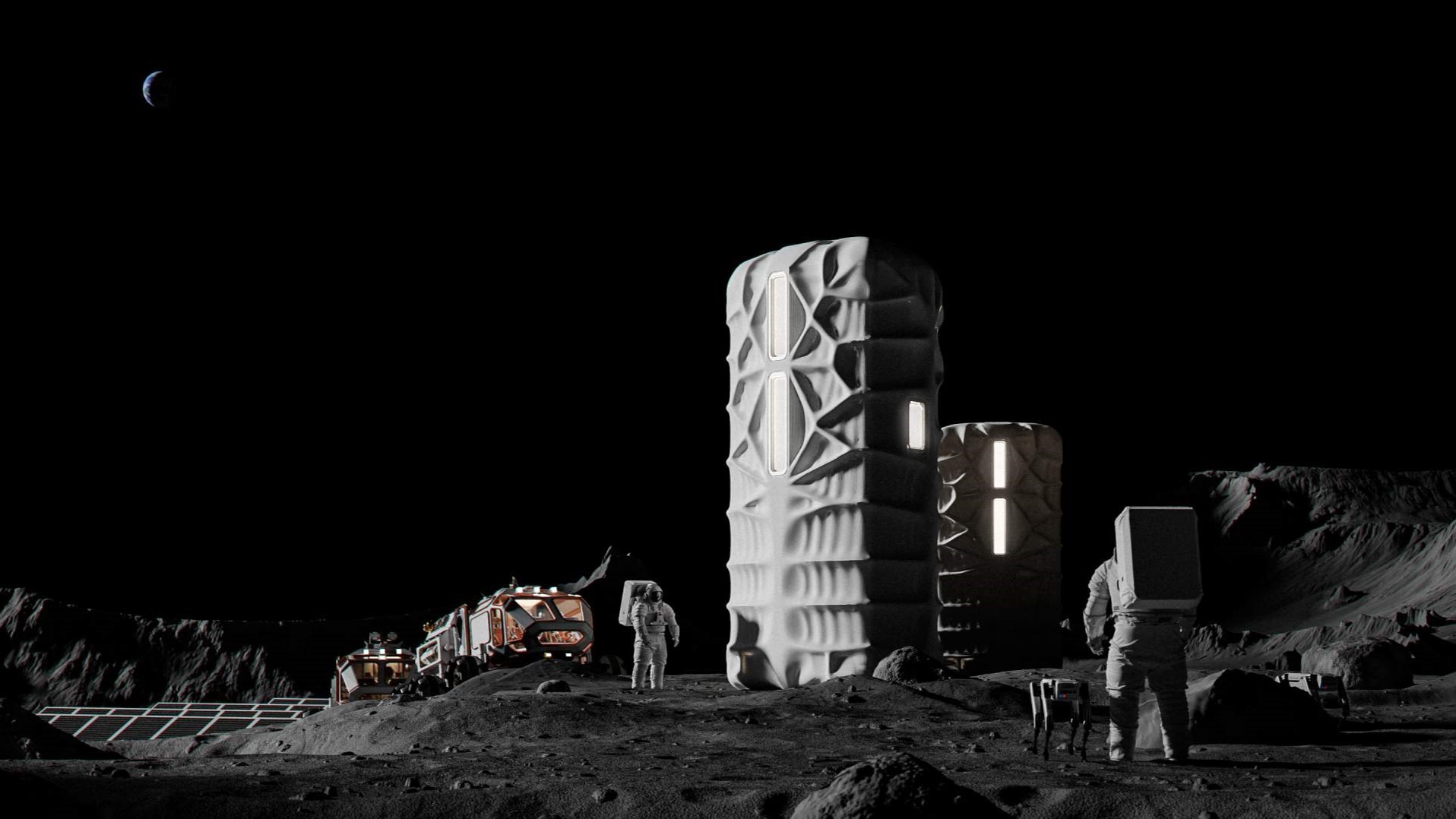

Ante el próximo lanzamiento de la NASA del cohete Artemis 1, el Centro de Tecnología Emergente (ETC) de la AMT ha presentado en IMTS una sección a escala del Rosenberg Space Habitat de siete metros de altura, la estructura de polímero impresa en 3D más alta del mundo. Y no sólo eso: el ETC, famoso por mostrar proyectos y tecnologías disruptivas, ha exhibido demostraciones en vivo de la tecnología de impresión 3D robótica utilizada para hacer el hábitat espacial.

También ha presentado las máquinas herramienta de gran tamaño y otras tecnologías de fabricación que se utilizan para crear el Telescopio Magallanes Gigante (GMT) de 42 metros de altura. Será cuatro veces más potente que el Telescopio James Webb y 10 veces más que el Telescopio Hubble.

Para Tim Shinbara, director de tecnología de AMT, “el hábitat lunar y el GMT son ejemplos literales fuera de este mundo de cómo las tecnologías digitales aumentan la eficiencia de fabricación”. Y añade: “la NASA entiende que cuando su cadena de suministro se extiende a 385.000 kilómetros de distancia de la tierra y más allá, los sistemas de fabricación aditiva automatizados hacen un uso más eficiente del valioso espacio de carga”.

El GMT tendrá una altura de 12 pisos y pesará 2.100 toneladas métricas. Proporcionará el marco de soporte para siete de los espejos más grandes del mundo, cada uno de los cuales tiene un diámetro de 8,4 metros. Los espejos son tan perfectos que, si se expandieran al tamaño de los Estados Unidos, la imperfección más alta sería de 5,08 centímetros. Puede rastrear objetivos celestiales con una precisión de aproximadamente 1 arcosegundo (equivalente a 1/1,296,000 de un giro).

Debido a que la enorme estructura es demasiado pesada para posicionarla con precisión solo con medios mecánicos, la montura del telescopio flota sobre una película de aceite de 50 micras de espesor y utiliza codificadores lineales de Heidenhain para alcanzar la máxima precisión, el mismo tipo de codificadores que se utilizan para posicionar herramientas de control numérico (CNC).

La compañía Ingersoll está fabricando la montura GMT en su nuevo centro de fabricación Rockford utilizando uno de sus sistemas MasterMill más grandes y avanzados. Se trata de un sistema de pórtico ajustable de riel transversal de 5 ejes de gran formato para componentes de metal duro de geometría compleja. El pórtico tiene una envolvente total de trabajo de 25x11x6,2 metros.

Para evitar violar las restricciones locales de altura de construcción, Ingersoll tuvo que excavar un pozo debajo del pórtico, que debe fabricarse en segmentos de dos y tres pisos debido a las restricciones de tamaño de transporte en las carreteras al Observatorio Las Campanas en Chile, donde los técnicos de Ingersoll lo ensamblarán con el soporte cuando se complete la fabricación en 2025.

Modularidad y sensores inteligentes

En cuanto al resto de novedades vistas en el IMTS, muchos expositores se han centrado en la modularidad plug-and-play, la automatización integrada, la aplicación de la gestión de datos en tiempo real para reducir el desperdicio de consumibles y los métodos de limpieza que reducen la exposición del usuario y brindan un mayor reciclaje y recuperación.

Por el lado de la sostenibilidad, Hennig ha presentado un succionador portátil de residuos, un sistema de filtración de refrigerante ciclónico móvil que se puede mover fácilmente por el taller para retirar, filtrar y reemplazar el refrigerante en las máquinas para minimizar el tiempo de inactividad. “Dado que el refrigerante de la máquina generalmente debe cambiarse cada seis u ocho semanas, y se detiene durante el día, nuestro nuevo sistema le permite esperar de tres a seis meses más antes de tener que limpiar el refrigerante, manteniendo la máquina en actividad por más tiempo y extendiendo la vida útil de su refrigerante de tres a seis meses”, dice Nick Goellner, vicepresidente de ventas y marketing de Hennig.

Otro producto a agregar lista de productos ecológicos en IMTS 2022: hasta hace poco, los actuadores, que mueven y posicionan equipos en procesos robóticos y automáticos, eran accionados por aire (neumático) o por aceite (hidráulico), pero ahora los actuadores eléctricos están creciendo en la industria.

Ewellix ha presentado una línea de actuadores eléctricos CASM de alto rendimiento. “Un actuador eléctrico es similar a un vehículo eléctrico en varios aspectos”, dice Sean Feyrer, su director de ventas para América del Norte. “Solo consumen energía cuando la necesitan y el motor se apaga cuando te detienes. También son regenerativos como un EV; por ejemplo, cuando el actuador se retrae bajo carga, se genera energía para la batería. Además, no tienen válvulas, bombas, mangueras ni abrazaderas, y no requieren aceite”.

Los sensores son cada vez más inteligentes. Pueden generar datos sobre sí mismos y autodiagnosticar problemas. Balluff ha destacado por su familia de sensores inteligentes de automatización y monitorización (SAM). “Alrededor del 15-25% de los sensores tienen algún tipo de funcionalidad inteligente en este momento, y eso está creciendo mes a mes”, dice Tom Knauer, su gerente global para industria. “Una de las cosas que ha permitido estos sensores más inteligentes es conectarlos todos juntos, lo que ha aumentado la cantidad de datos que pueden procesar en tiempo real o casi en tiempo real”.