Implementando Mantenimiento Predictivo con tecnologías 4.0

No hace falta repetir que cada vez vivimos en un entorno más global y competitivo que obliga a las organizaciones a exprimir al máximo sus rendimientos. Muchas industrias han tenido que revisar sus procesos de fabricación y calidad para seguir siendo competitivas y mantener sus cuotas de mercado, pero a veces no basta con eso y hay que dar una vuelta de tuerca más. En muchas ocasiones ya es necesario obtener rendimientos en áreas y actividades donde anteriormente no se esperaba hacerlo, siendo una de ellas es la de Mantenimiento.

Algunas empresas están pasando de considerar al área de Mantenimiento como un elemento de coste a tratarla como un área de generación de beneficios cuyas actividades aportan valor al evitar la aparición de otros costes ligados al mal funcionamiento de los equipos productivos y aumento de reparaciones, así como, las pérdidas de producción derivadas por indisponibilidad. Si bien, todas las tareas de mantenimiento conllevan un gasto implícito asociado, su contribución al aseguramiento de la continuidad de la producción y por tanto a la generación de ingresos, es innegable.

Las filosofías o estrategias de mantenimiento son diversas, las más extendidas en las empresas son entre otras: mantenimiento correctivo, mantenimiento preventivo, mantenimiento predictivo, mantenimiento proactivo, mantenimiento centrado en fiabilidad, mantenimiento basado en el riesgo, etc. En una misma planta a veces conviven estrategias de mantenimiento diferentes, pero independientemente de la estrategia de mantenimiento que adoptemos en nuestra organización lo que queda claro es que vamos a necesitar mejorar la fiabilidad y los tiempos de disponibilidad de nuestra planta para aumentar así nuestros tiempos de producción y ganar competitividad. Un desempeño mejor en el mantenimiento de nuestra planta es clave para ello.

El objeto de este artículo no es otro que el mantenimiento predictivo, si bien se lleva practicando desde hace años, el precio de la tecnología lo había convertido en inaccesible para muchas industrias hasta ahora. La industria 4.0 cambia las reglas del juego en el mantenimiento predictivo y las soluciones IIoT y el Cloud Condition Monitoring ponen a disposición de los clientes tecnologías accesibles a todas las industrias. Un informe de PwC publicado en 2017 situaba al Mantenimiento Predictivo como la aplicación tecnológica que mas sería implementada gracias a las nuevas tecnologías, este informe situaba un crecimiento del mantenimiento predictivo del 38% en cinco años. Además, según PwC el nivel de implantación del mantenimiento predictivo estaría por encima incluso del Gemelo Digital que anhelan todas las empresas.

Volviendo a las ventajas económicas: El IIoT al ser una tecnología wireless simplifica la instalación por lo que se ahorran costes por tiradas de cable, siendo además el coste por canal es más asequible que las tecnologías tradicionales, el Cloud Condition Monitoring presenta la ventaja de permitirte el acceso desde múltiples plataformas por lo que el acceso por usuarios ya no estará limitado, además de presentar posibilidades de uso as a service.

El coste de compra de tecnología ya no será una excusa a la hora de implementar un programa de Mantenimiento Predictivo y la ventaja competitiva a la que dotará a las fábricas es importante. Sin duda con un apropiado programa de Mantenimiento Predictivo basado en tecnologías 4.0, la fiabilidad de las máquinas se verá incrementada permitiendo un retorno de la inversión antes de lo que se pudiera llegar a esperar. No obstante, la ventaja principal del uso de tecnologías 4.0 en el mantenimiento predictivo no es el ahorro en costes del proyecto, sino las prestaciones que se pueden llegan a conseguir.

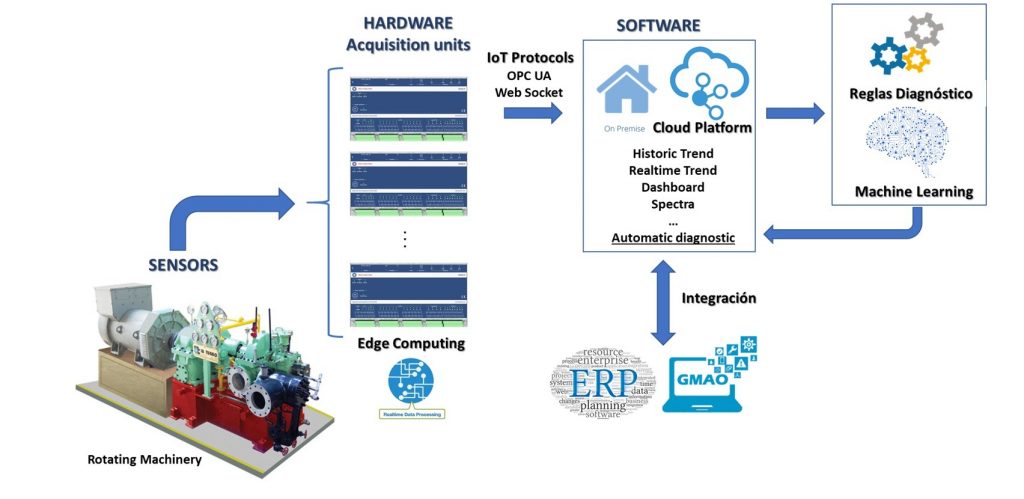

A día de hoy, el estado del arte de un proyecto de mantenimiento predictivo es aquel donde se combinan tecnologías tales como: sensorización y arquitecturas hardware IIoT; edge computing para procesamiento en los nodos de la red y lo más cerca posible de donde los datos son capturados, algoritmos de machine learning para detección y clasificación de fallos; uso de infraestructuras cloud computing e integracion horizontal y vertical con otros sistemas como GMAO‘s o ERP‘s.

Hay que considerar que en un proyecto de este tipo hay que planificar diferentes fases: una primera fase en la que se definen los objetivos del proyecto y se incorpora de sensorización a las máquinas; una segunda fase en la que se interactúa con los datos obtenidos y una última fase en la que mediante técnicas de analítica avanzadas se dota de gran autonomía y automatización a la plataforma de mantenimiento predictivo y en definitiva a nuestra planta.

Gracias a una buena implantación de mantenimiento predictivo podemos reducir las paradas imprevistas, definir las intervenciones con mayor precisión y exactitud consiguiendo un ahorro de costes considerable. Podemos concluir que las diferentes tecnologías habilitadoras que pone a nuestro alcance la industria 4.0 son una forma de mejorar el área de mantenimiento de nuestra empresa, para lograr sin duda mejores cotas de competitividad.

Rubén Ramírez es CEO de Dira Reliability

Rubén Ramírez Vázquez

Rubén Ramírez Vázquez