Industrias cada vez menos ‘tradicionales’: así se digitalizan vidrio, textil y alimentación

La capacidad de las nuevas tecnologías vinculadas a la revolución digital para transformar sectores de la industria manufacturera que se sigue denominando “tradicional”, aunque resulta cada vez más evidente que la etiqueta tiene fecha de caducidad, es inconmensurable. Seleccionamos tres casos de éxito del ecosistema de Atlas Tecnológico que puedes consultar en la base de cerca de 200 experiencias de transformación digital reunidas en Atlas Platform.

Vidrala produce más de 8.000 millones de envases de vidrio al año y, desde su fundación en 1965, sigue teniendo que hacer frente cada día a la misma amenaza: la aparición de burbujas. En ocasiones, el fenómeno puede ser un indicador de falta de temperatura en el horno, con el agravante de que “un horno mal regulado aumenta el consumo energético y los costes de producción”, según indica Soraya Villa, responsable de Sistemas de Datos de Operaciones.

Para buscar una solución “unimos todo el potencial tecnológico de Tecnalia y la experiencia de Vidrala en la fabricación del vidrio”, explica. De la colaboración entre ambos surgió un sistema a medida para la detección de burbujas basado en deep learning, capaz de diferenciar las burbujas de los grabados de las botellas u otros elementos constructivos en envases de diferentes formas, tamaños y colores.

“Se trata de una solución tecnológica única en la industria que ahora forma parte de las líneas de producción de Vidrala para dar un salto cualitativo en la inmediatez y objetividad en la detección de burbujas”, explica Soraya Villa. Además, permite calibrar mejor los hornos para controlar el proceso productivo, afinar la calidad del producto y reducir los consumos energéticos, lo que es un beneficio para las empresas y para la sociedad en su conjunto.

Por otro lado, a través de su asociación con Integral Innovation Experts y el uso de herramientas avanzadas de PTC, Textil Olius ha establecido un modelo a seguir en su sector. Se ha especializado en la producción de fieltro de lana desde 1946 y exporta a más de 40 países, pero enfrentaba desafíos significativos debido a la complejidad de su proceso industrial: largo y diversificado; pequeños MOQ (cantidad de pedido mínimo) de producción; y gran variedad de productos.

Esta complejidad generaba datos poco fiables, con tiempos de producción subjetivos, introducidos manualmente, y un seguimiento ineficaz del consumo de energía y agua. La solución consistió en implementar dos tecnologías clave de IoT Industrial: PTC Kepware, para capturar datos de diversas fuentes; y PTC Thingworx, una plataforma IoT industrial para consolidar y analizar datos.

Gracias a estas herramientas Textil Olius es capaz de conocer en tiempo real el consumo energético directamente implicado por cada unidad producida, para responder a las exigencias medioambientales de sus clientes, y ha incrementado en un 15% la precisión en el registro de los tiempos de producción. Con esa información puede ajustar las máquinas y ahorrar un 5% en energía.

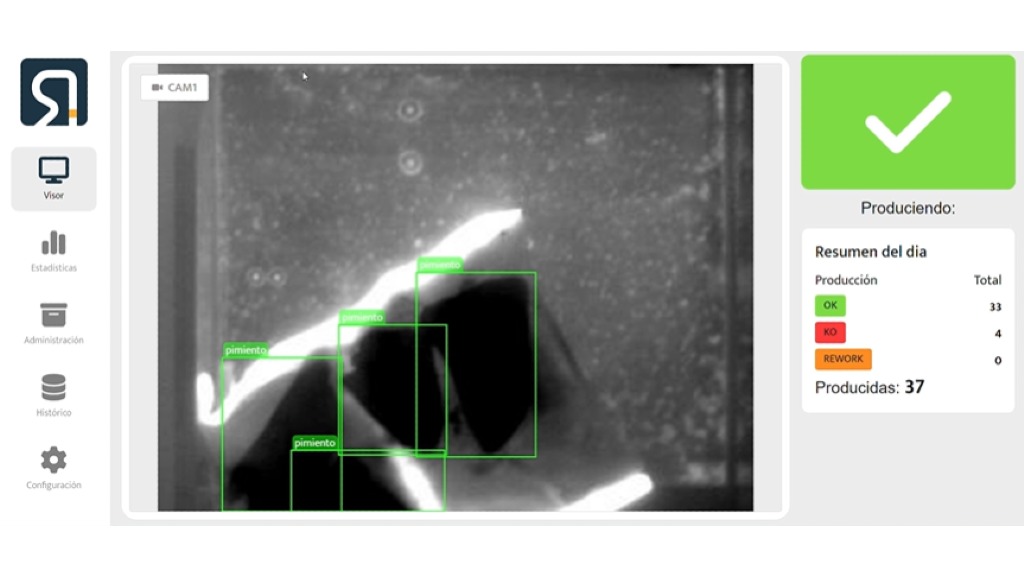

Por último, Rely ha implantado su plataforma de inteligencia artificial basada en visión para automatizar y rastrear el control de calidad en fábricas en Edimar, una empresa dedicada a la producción y distribución de productos congelados. El objetivo era resolver un desafío específico: contar los pimientos dentro de las bolsas destinadas a la venta al público para garantizar la calidad y la consistencia en sus productos, especialmente en bolsas que deben contener exactamente 4 pimientos.

Edimar venía utilizado software de visión tradicional para contar los pimientos en las bolsas, pero ese enfoque no proporcionaba resultados fiables. Las tecnologías avanzadas que ha podido implantar gracias a Rely incluyen YOLO8, un modelo de detección de objetos basado en inteligencia artificial, y cámaras térmicas, con el que logra detectar y contar los pimientos congelados dentro de las bolsas.

A diferencia del software de visión tradicional utilizado anteriormente, la combinación de YOLO8 y cámaras térmicas permite un nivel de precisión mucho mayor y minimiza las confusiones en el conteo. Además, el sistema de Rely fue entrenado rápidamente, utilizando imágenes capturadas en un solo día, lo que garantizó una implementación ágil y eficiente.