Reducir el peso de las piezas aeronáuticas, o prefabricar elementos personalizados, así son las innovaciones en fabricación aditiva

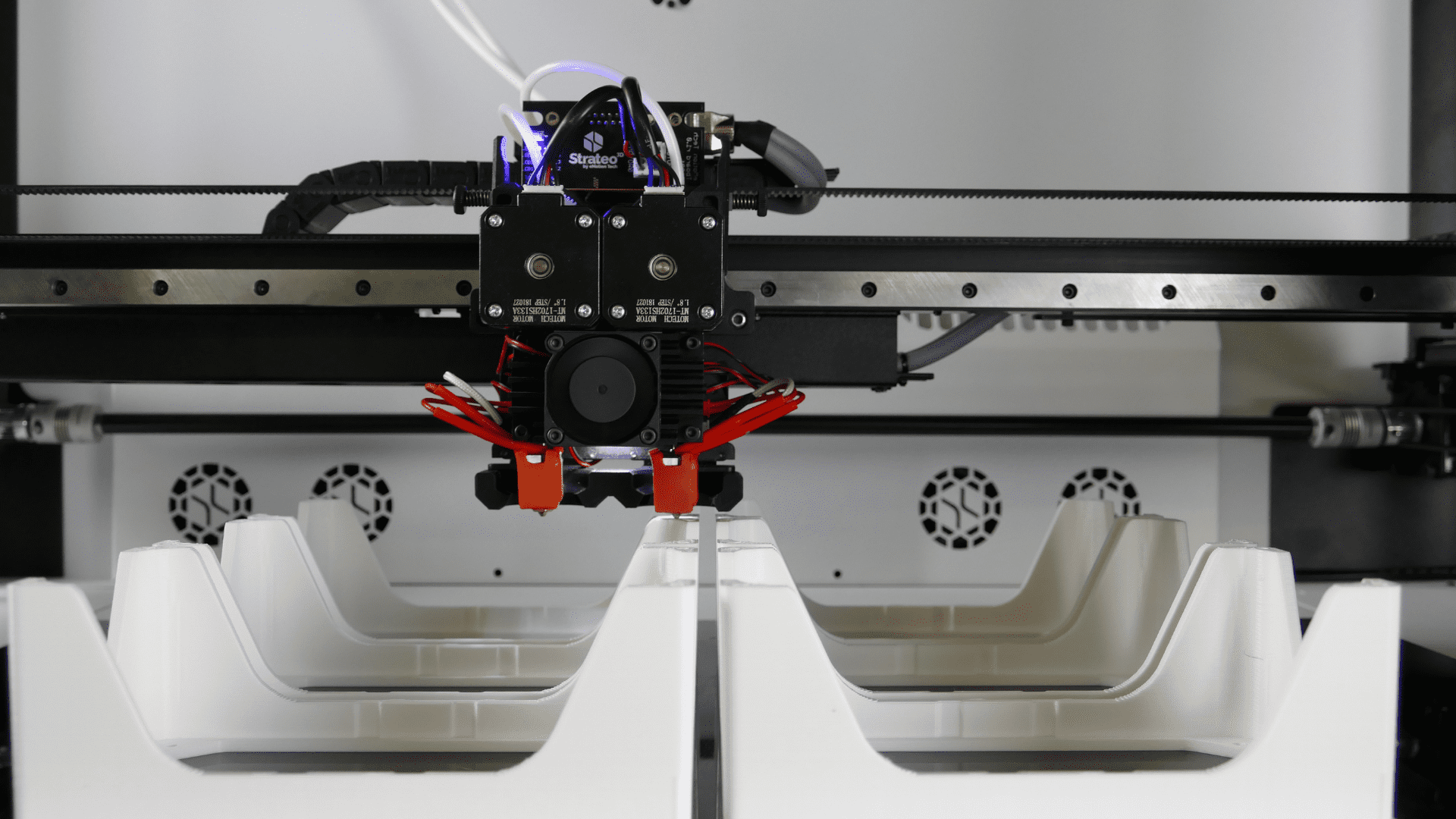

La fabricación aditiva, también conocida como impresión 3D, ha emergido como una tecnología revolucionaria en la actualidad. Esta tecnología permite la producción de piezas y componentes complejos, incluso personalizados, mediante la superposición de capas de material. Además, tiene el potencial de reducir los costos de producción, minimizar los residuos y acelerar el tiempo de comercialización. En la actualidad, esta tecnología se utiliza en una amplia variedad de sectores, desde la fabricación de piezas aeroespaciales y médicas hasta la creación de piezas de automóviles y productos de consumo. Con el avance de la tecnología y el creciente interés en la fabricación aditiva, las empresas del ecosistema han empleado un nuevo modelo de negocio basado en la capacidad que ha terminado por aportar novedosas soluciones.

Piezas para aeronáutica

Optimus 3D fue fundada en 2014 por un equipo de ingenieros con capacidades de diseño basado en tecnologías aditivas y con equipos de última generación para aportar soluciones optimas a las necesidades de cada cliente. En la actualidad, el equipo se encuentra inmerso dentro del programa europeo AMable, donde Optimus 3D ha realizado para la aeronáutica Aernnova un estudio valorando la viabilidad de sustituir geometrías diseñadas para mecanizado por geometrías optimizadas para fabricación aditiva mediante diseño generativo. Dentro del espectro de materiales analizados, se obtuvieron reducciones de peso del 30% para una misma función manteniendo las condiciones de contorno.

Innovación metálica

La innovación permite a las empresas y organizaciones mantenerse competitivas en un entorno cada vez más cambiante. Conscientes de ello, MADIT, la empresa especializada en impresión 3D en metal, ha implementado SLM (Selective Laser Melting) una novedosa tecnología de fabricación que permite obtener piezas metálicas con una alta resistencia mecánica y gran precisión mediante la fusión por medio de un láser de capas de polvo metálico.Es una técnica adecuada para la fabricación de distintas herramientas como piezas con alta resistencia mecánica y térmica, diseños geométricos complejos, piezas con cavidades interiores, y prototipos funcionales.

A la carta

Por su parte, Atanga aplica la tecnología en el diseño arquitectónico, proyectos básicos y ejecución, así como direcciones de obra. Son expertos en metodología BIM, fabricación aditiva, y 3D printing con desarrollo de materiales. En la actualidad, participan en varios proyectos de investigación, entre los que cabe destacar los dedicados a la impresión 3D a gran escala en la construcción de obra nueva.

El proyecto 3dcons, en el que Atanga participa, persigue el desarrollo de nuevos sistemas de impresión 3D para la rehabilitación de envolventes mediante impresión directa y fabricación de elementos prefabricados “a la carta”. Estos materiales se desarrollarán expresamente para su aplicación por extrusión. Para aprovechar las posibilidades que ofrecen y sus formas de aplicación, se desarrollarán herramientas de diseño específicas en base a Building Information Modelling (BIM). Estas herramientas permitirán superar las restricciones actuales en materia de construcción “multicapa” y “bajo catálogo”, planteando nuevos sistemas constructivos en los que se apliquen las formas, dimensiones y prestaciones optimas en cada elemento y zona del edificio.

Marta Pla Botella

Marta Pla Botella