Historias Premium

MAUSA: medio siglo de tradición en matricería y el salto hacia la impresión 3D industrial

MAUSA combina tradición, innovación y fabricación aditiva para ofrecer soluciones a medida en moldes, prototipos y piezas finales

MAUSA nació en Gipuzkoa hace más de 50 años de la mano de Emilio García, cuya visión para la matricería de precisión marcó el carácter técnico de la empresa desde sus inicios. Hoy, la segunda generación mantiene vivo ese legado con una estructura preparada para responder a proyectos de alta exigencia en sectores como automoción, industria, robótica, arte, energía o medical. “Nuestra historia nos da solidez y nuestro presente nos exige avanzar, y esa combinación es la que nos define”, resume Amalia García, Office Manager, quien subraya que el espíritu familiar sigue guiando el crecimiento de la empresa.

MAUSA combina la tradición de la matricería con la vanguardia de la fabricación aditiva para ofrecer un catálogo completo de servicios con un enfoque 360, es decir 100% in-house que abarca diseño, escaneado 3D, fabricación y postprocesado.

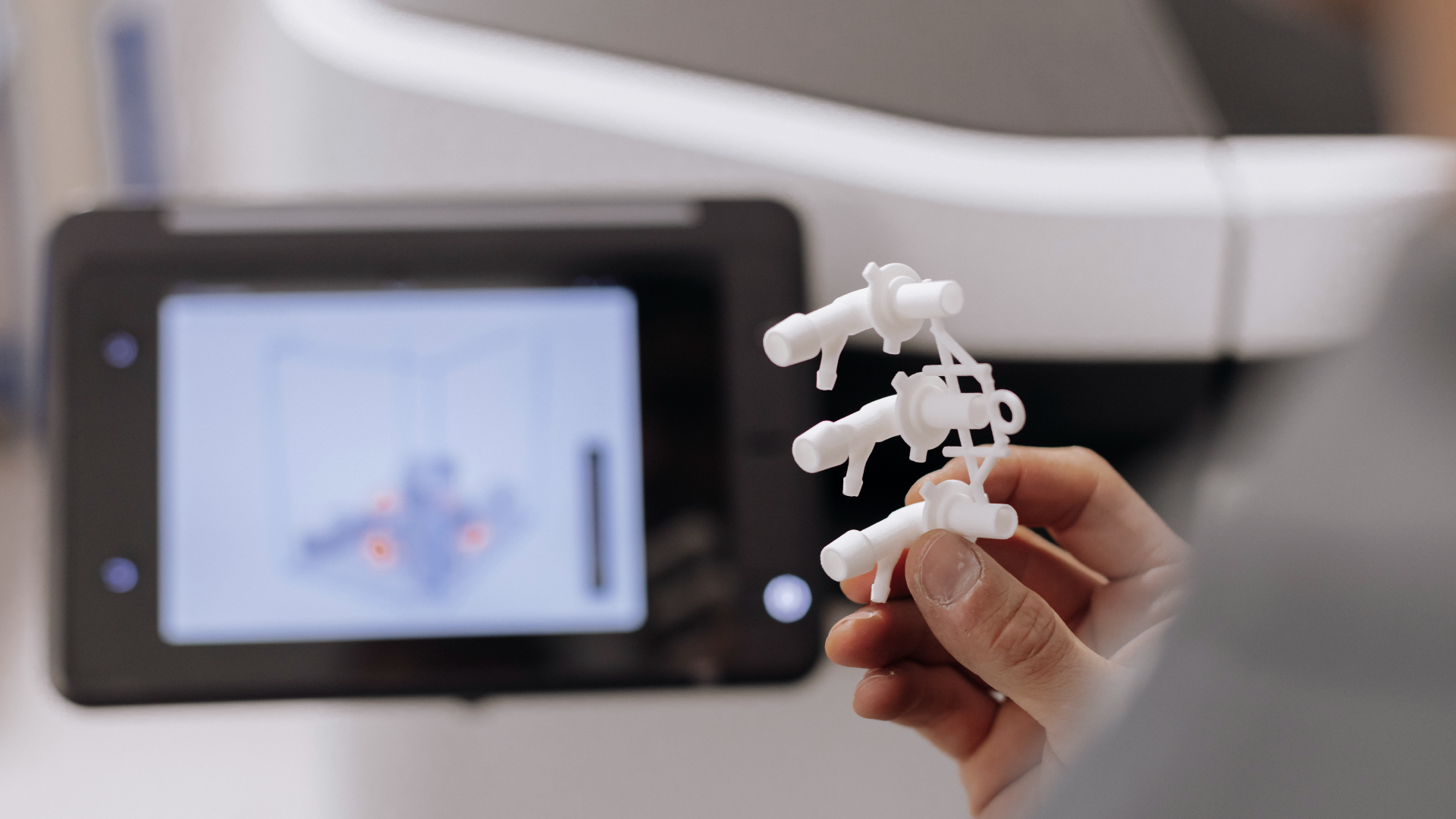

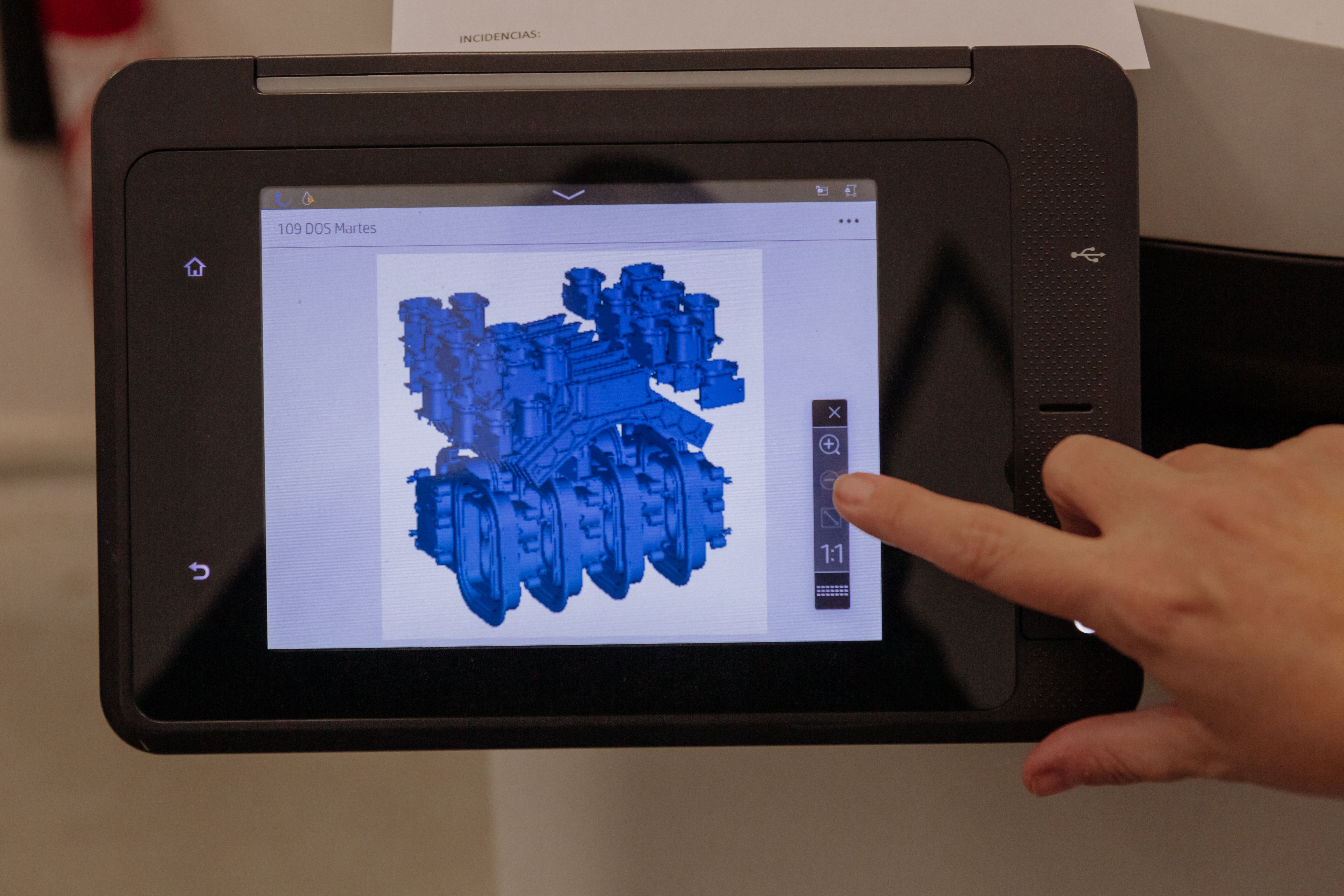

En el área de matricería, la empresa ofrece soluciones completas para el diseño y fabricación de moldes y utillajes mediante mecanizado CNC, electroerosión, corte por hilo y procesos de ajuste y acabado de alta precisión. De forma complementaria, su división de impresión 3D industrial permite la fabricación de prototipos y piezas funcionales, que facilitan geometrías complejas, reducción de plazos y series cortas o medias con acabados profesionales.“Acompañamos a nuestros clientes a transformar sus ideas en piezas de calidad y alto valor”, explica Amalia.

La experiencia de MAUSA se aplica a sectores muy diversos, desde la industria y automoción, donde optimiza tiempos y costes de piezas complejas, hasta energías renovables, robótica y ferroviario, para ofrecer componentes ligeros, resistentes y precisos. También atiende el área médica con soluciones para ortopedia, prótesis y herramientas especializadas; el packaging, con envases personalizados; y el arte y lujo, donde desarrolla piezas exclusivas con asesoramiento técnico durante todo el proceso creativo. Esta versatilidad permite a MAUSA responder a proyectos que combinan innovación, funcionalidad y diseño.

Según Amalia, los clientes valoran especialmente la capacidad de asesoramiento y la cercanía operativa. “Nos implicamos desde el diseño hasta el acabado final, y eso genera confianza. Acompañamos cada proyecto para que el cliente obtenga una pieza lista para usar, con una trazabilidad completa y un servicio atento a cualquier detalle”, explica Amalia.

La incorporación reciente del nuevo TPU de Lubrizol y de una Processing Station dedicada a este material, junto con la nueva impresora SLA, amplía las posibilidades en ortopedia, deporte, automoción o accesorios técnicos. Según Amalia, “la demanda de aplicaciones flexibles y resistentes es constante, y queríamos dar una respuesta totalmente preparada a esos retos”.

Como parte de su apuesta por la innovación y la digitalización de procesos, MAUSA 3D ha incorporado un nuevo ofertador online que permite obtener un precio estimado al instante para proyectos de impresión 3D y postprocesado. La herramienta permite a los usuarios subir sus archivos 3D y seleccionar material, acabado y cantidad, obteniendo de forma inmediata una estimación económica tanto de la fabricación de las piezas mediante impresión 3D como de su postproducción.

Casos de éxito

Entre los proyectos recientes destaca el desarrollo del manipulador móvil TIAGo Pro para PAL Robotics, donde MAUSA produjo componentes optimizados que contribuyen a mejorar la integración del robot. El uso de MJF permitió geometrías complejas, piezas ligeras y alta repetitividad, fundamentales para un sector donde cada detalle suma. “El trabajo con equipos de robótica nos exige máxima precisión y tiempos muy ágiles; es un entorno que encaja muy bien con nuestra filosofía técnica”, añade Amalia.

En otro caso de éxito, MAUSA colaboró con la marca Berria Bike para fabricar el primer prototipo de bicicleta eléctrica del modelo Mistral usando impresión 3D PA12 con tolerancias de hasta 0,1 mm. El objetivo fue el de visualizar el diseño y verificar el correcto montaje. La pieza fue completada y ensamblada internamente en un plazo de 3-4 días, y ofreció una herramienta visual y funcional clave en el proceso de desarrollo del producto.

MAUSA también ha extendido su experiencia a ámbitos creativos, como la producción de piezas para arte y lujo, incluidos trabajos de reconstrucción y bustos que requieren digitalización, modelado y acabados de alta calidad. En el sector industrial y deportivo, la llegada del TPU abre la puerta a nuevas piezas funcionales que requieren flexibilidad, resistencia y compatibilidad en contacto con la piel.

Crecimiento y consolidación

MAUSA avanza con un plan estratégico hasta 2028 que articula cinco ejes: operaciones y calidad, innovación, desarrollo de mercados, cultura organizacional y sostenibilidad. La meta es crecer, consolidar nuevos sectores y llegar a ser un referente estatal y europeo en fabricación aditiva y matricería avanzada.

La empresa trabaja en la digitalización de procesos, la ampliación de su oferta tecnológica y el refuerzo de la calidad interna. Además, estudia nuevos mercados internacionales y colabora activamente en el ecosistema sectorial.

“Queremos seguir ampliando nuestro alcance y demostrar que una empresa con raíces familiares también puede liderar las tecnologías industriales del futuro”, afirma Amalia. “Tenemos un equipo preparado, una base técnica sólida y una ambición clara: crecer sin perder nuestra forma de trabajar”.