Baterías de sodio, catalizador de NiFe y pavimento de caucho

Atlas Tecnológico recoge dentro de sus publicaciones a organizaciones que se han posicionado en la industria como un actor relevante, en este caso, se debe a sus innovaciones en el área de los nuevos materiales. A pesar de la diversidad de los sectores y el carácter global, las empresas marcan tendencias similares en sus creaciones que confluyen en un múltiplo común mayor basado en la búsqueda de productos y procesos: eficaces, mejores y sostenibles. De esa forma establecen un estándar y dirigen el camino hacia la innovación del futuro.

En el área de motores para vehículos eléctricos, Fersa Bearings, una empresa líder en soluciones de movilidad y rodamientos, crea un nuevo programa de reparación para los motores del futuro. La innovación se basa en la combinación de anillos de acero con elementos rodantes de nitruro de silicio (Si3N4), destinados al desarrollo de una gama completa de kits de reparación para las unidades de transmisión, que incluyen rodamientos híbridos de alto rendimiento diseñados para ser aplicados en vehículos eléctricos de referentes como Tesla, Renault y Nissan. A su vez, el material creado por la compañía se caracteriza por su durabilidad y eficiencia en condiciones exigentes.

Las rutas sobre las que rodarán los vehículos también dan un salto tras la creación de un pavimento sostenible. El material estrella, en este caso, es el granulado de caucho que nace del reciclado de neumáticos fuera de uso (NFVU) en la fabricación de mezclas bituminosas. El éxito corresponde a Tecnalia, un centro de investigación aplicada y desarrollo tecnológico en España, referente en Europa y miembro de Basque Research and Technology Alliance (BRTA). Con la colaboración de empresas como Campezo, Asfaltia, CEPSA y Signus, su innovación reduce a gran escala el ruido generado por el tráfico, lo que aumenta la calidad de vida en las áreas urbanas y la sostenibilidad ambiental.

En el camino hacia la sostenibilidad, Matteco, impulsada por un grupo de científicos, emprendedores e inversores dedicados a la creación de nuevos materiales, fabrica un catalizador a base de níquel (Ni) y hierro (Fe), destinado al proceso productivo del hidrógeno verde. El catalizador es libre de metales preciosos como el platino y el iridio, lo que evita algunos riesgos como la dependencia de componentes sensibles a nivel geopolítico y la vulnerabilidad en la cadena de suministro. A su vez, la tecnología patentada supone la creación de un nuevo estándar para la industria debido a que mejora el rendimiento, reduce los costes operativos y de capital asociados a su producción. Respecto a la situación de los fabricantes de electrolizadores y desarrolladores de plantas, todo ello sienta las bases para el alcance de metas ambiciosas sobre el coste nivelado de hidrógeno (LCOH).

Un enfoque similar aunque en otro entorno es captado por Sonae Arauco, una empresa líder mundial en el mercado de tableros de madera, material que representa para la corporación un pilar fundamental en su cadena de valor. La innovación consiste en el desarrollo de un circuito circular de la cadena, donde los subproductos de la industria maderera se integran múltiples veces en la producción, lo que genera un ciclo de reutilización y reciclaje continuo de residuos. La propuesta genera que la madera reciclada reintegrada en la producción no pierda su capacidad para retener carbono, debido a que el material nocivo queda atrapado en la madera, al tiempo que convierte al componente en una opción superior de los derivados fósiles. Sonae Arauco refuerza el potencial de una solución climática viable y duradera, al tiempo que reduce las emisiones de CO₂.

Industria alimentaria

Un empaque logra reducir hasta un 70 % la huella de carbono. En el área del embalaje, el descubrimiento corresponde a Hinojosa, un referente europeo en soluciones sostenibles de packaging, cuyo invento se cataloga como Sumbox. Se trata de una caja de cartón corrugado, una alternativa frente al poliestireno expandido (EPS), que ha sido diseñada para el transporte de pescado y marisco en condiciones extremas. A su vez, la caja Sumbox cumple con la cadena de frío, es 100 % reciclable como papel y está amparada por la Ley de Propiedad Intelectual, activa en más de 30 países.

A su vez, destacan los incipientes envases isotérmicos para la cerveza de bodega, diseñados por el Clúster de Innovación en Envase y Embalaje junto a Estrella Galicia y la Universitat Jaume I. La solución abarca la fabricación de vidrio de borosilicato, que representa el nuevo material clave del envase. El componente mantiene el sabor de la cerveza hasta 72 horas después de su apertura, gracias a un sistema de aislamiento por doble pared al vacío. A su vez, la iniciativa, además de confluir con la sostenibilidad, reduce el uso tanto de aditivos como de conservantes.

Fabricación aditiva

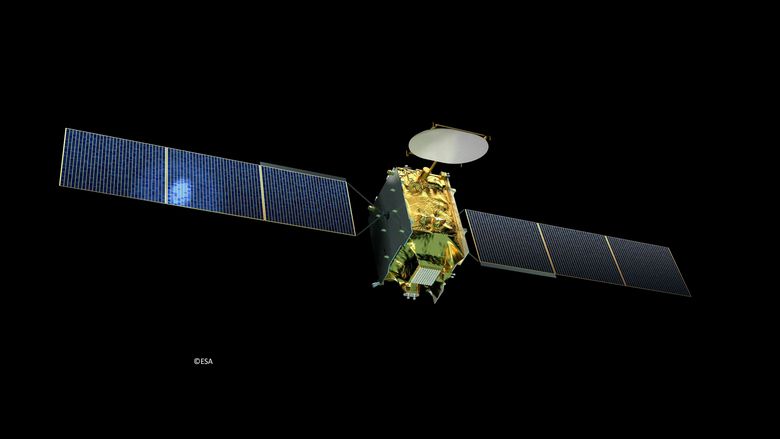

Como respuesta frente a la creciente demanda de reflectores no convencionales en el mercado de los satélites, Airbus, una empresa francesa especializada en el diseño, fabricación y comercialización de aviones civiles, ha desarrollado un innovador concepto de reflector flexible (REF-FLEX) hecho a partir de láminas finas de fibra de carbono. El reflector actúa como conector de la comunicación entre el satélite y la tierra, cuyo diseño por parte de Airbus le permite ser enrollado durante el lanzamiento y luego desplegarse en órbita, lo que responde a la necesidad del mercado de aumentar el diámetro efectivo de los reflectores sin comprometer el espacio en los lanzadores.

Se trata de un proyecto que ha llegado al nivel de madurez tecnológica TRL 3-4 y ha sido cofinanciado por el Fondo Europeo de Desarrollo Regional (FEDER). La creación no solo destaca por su mayor diámetro y menor masa por unidad de área, sino también por su diseño simplificado que reduce el número de puntos de sujeción, lo que facilita su despliegue y operación.

Otro de los descubrimientos en el sector de la impresión 3D consiste en la superaleación de un nuevo material llamado Scalm Alloy. El proceso ha sido llevado a cabo por Aenium, una empresa dedicada a la fabricación aditiva industrial innovadora, que ofrece soluciones en ciencia de materiales. Scalm Alloy ha sido patentado por el Programa Nacional de Acreditación de Contratistas Aeroespaciales y de Defensa (APWORKS) y se presenta como la solución de mayor resistencia en el mercado, tanto en sentido de tracción como en condiciones de temperatura ambiente.

Por último, Aceros Ormazabal, una empresa especialista en material para corte por láser, en especial el acero, ha incorporado nuevas líneas de producción destinadas a procesos para el corte del acero mediante láser. La invención ha desembocado en un nuevo componente con características avanzadas, lo que resulta en el acero de mayor planicidad, calidad y con un excelente acabado. A su vez, la solución permite obtener un material más fino, que alcanza hasta los 25 mm de espesor, lo que se traduce en un aumento de la sostenibilidad y optimización tanto en los tiempos de producción como en el desgaste de las herramientas.